Pik Döküm

Pik döküm, yüksek karbon içeriği (genellikle %2-4) ile tanımlanan bir malzemedir ve bu özellik, ona sertlik ve dayanıklılık kazandırırken aynı zamanda kırılgan bir yapı da verir. Döküm sırasında düşük maliyetli üretim süreci ve şekillendirilebilirliği nedeniyle geniş bir kullanım alanına sahiptir. Kimyasal bileşiminde mangan, silisyum ve fosfor gibi elementler bulunur, bunlar malzemenin mekanik özelliklerini iyileştirir. Pik döküm, yüksek sıcaklık ve oksidasyona karşı direnç gösterir, ancak aşınma direnci düşük olduğundan, özellikle aşındırıcı ortamlarda daha dikkatli kullanım gerektirir. Bu malzeme, otomotiv endüstrisi, inşaat makineleri, motor parçaları gibi çeşitli uygulamalarda tercih edilir ve ısıl işlemle performansı artırılabilir.

Pik döküm, demir ve karbonun belirli oranlarda birleşimiyle elde edilen ve genellikle yüksek karbon içeriğiyle tanımlanan bir döküm malzemesidir. Karbon oranı genellikle %2-4 arasında değişir ve bu, malzemenin sertliğini, dayanıklılığını ve şekillendirilebilirliğini etkiler. Pik döküm, yüksek karbon içeriği nedeniyle genellikle kırılgan bir yapıya sahiptir, ancak uygun ısıl işlemlerle dayanıklılığı artırılabilir. Çelikten daha kolay dökülebilen bir malzeme olması, onu çeşitli endüstriyel uygulamalarda ekonomik ve verimli bir seçenek haline getirir.

Kimyasal Bileşim ve Yapı

Pik döküm, karbon dışında, düşük miktarda mangan, silisyum ve fosfor gibi elementler içerir. Karbon, malzemenin sertliğini sağlarken, silisyum, döküm sırasında akışkanlığı artırarak, şekillendirmeyi kolaylaştırır. Mangan ise, genellikle döküm sırasında karbür oluşumunu engelleyerek, malzemenin dayanıklılığını ve şekillendirilebilirliğini artırır. Pik dökümün mikro yapısı, genellikle grafit (lamelli veya sfero) ve ferrit veya perlit fazlarından oluşur. Bu yapı, malzemenin mekanik özelliklerini belirler ve kullanılan alaşımın türüne bağlı olarak farklı performans özellikleri sunar.

Fiziksel Özellikler

Pik döküm, yüksek karbon içeriği nedeniyle sert ve kırılgan bir malzemedir. Bu özelliği, aşındırıcı ortamlarda ve yüksek mekanik yük taşıyan uygulamalarda kullanımını belirler. Pik döküm, düşük aşınma dirençli olan ancak yüksek çekme dayanımına sahip olan bir malzemedir, bu da onu belirli alanlarda tercih edilen bir seçenek yapar. Ayrıca, yüksek sıcaklık ve oksidasyona karşı dayanıklılığı da, bu malzemenin sanayi makinelerinde ve ekipmanlarında kullanımını sağlar. Pik döküm, işlenebilirlik açısından da avantajlıdır, çünkü şekillendirilmesi ve dökümü çelikten daha kolaydır.

Isıl İşlem ve Performans

Pik döküm, çeşitli ısıl işlem teknikleriyle performansı artırılabilen bir malzemedir. Tavlama, sertleştirme ve normalleştirme gibi işlemler, malzemenin iç yapısını değiştirerek, dayanıklılığını ve kırılma direncini artırır. Bu işlemlerle pik dökümün mikro yapısında ferrit ve perlit oranları optimize edilir, bu da malzemenin özelliklerini iyileştirir. Ayrıca, belirli alaşımlar ve ısıl işlemler, pik dökümün aşınma direncini artırarak, zorlu koşullarda uzun ömürlü kullanımını sağlar. Isıl işlem, malzemenin kırılganlığını azaltmaya yardımcı olur ve çatlama riskini minimize eder.

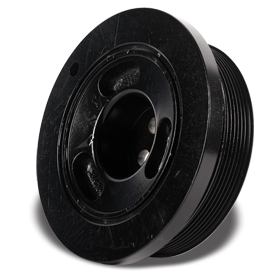

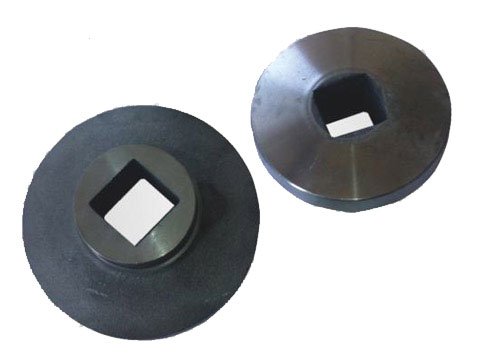

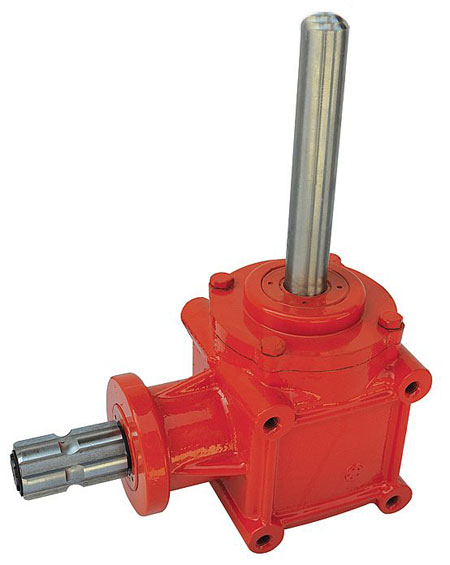

Kullanım Alanları

Pik döküm, özellikle otomotiv endüstrisi, inşaat makineleri, motor parçaları, ısı değiştiriciler ve dökme parçalar gibi çok çeşitli uygulamalarda kullanılır. Yüksek sıcaklık direnci ve dayanıklılığı sayesinde, motor bloğu, fren diskleri, şasi parçaları gibi parçalar için tercih edilir. Ayrıca, inşaat sektöründe, makinelerde ve ekipmanlarda, zorlu koşullarda kullanılan parçalar olarak yaygın bir şekilde kullanılır. Pik döküm, düşük maliyetli üretim süreci ve yüksek verimlilik sağladığı için, bu tür endüstrilerde oldukça yaygındır.

Avantajlar ve Zorluklar

Pik döküm, düşük maliyetli üretimi ve yüksek dayanıklılığı ile avantaj sunar. Kolay döküm süreci ve şekillendirilmesi, üretim süreçlerini hızlandırır ve maliyetleri düşürür. Ancak, yüksek karbon içeriği nedeniyle pik döküm kırılgan olabilir ve bu, özellikle darbeye dayalı uygulamalarda sınırlamalar getirebilir. Bu nedenle, ısıl işlem ve uygun alaşımlar kullanılarak kırılganlık en aza indirilmelidir. Ayrıca, pik döküm genellikle düşük aşınma direncine sahip olup, bu da kullanım süresi boyunca dikkatli bir bakım gerektirir.