Ni-Hard Dökme Demirler

Ni-Hard dökme demirler, özellikle aşındırıcı ortamlarda yüksek dayanım ve uzun ömürlü performans sağlayan bir alaşım türüdür. Bu malzeme, demir, karbon ve nikelden oluşan bir bileşime sahiptir ve genellikle %4-6 oranında nikel içerir. Nikel, bu alaşımın özelliklerini belirleyen önemli bir elementtir, çünkü malzemeye hem mekanik dayanım hem de yüksek sıcaklıklara karşı direnç kazandırır. Ni-Hard dökme demirler, genellikle aşınmaya karşı dayanıklı parça üretiminde kullanılır ve bu özellikleri, onları özellikle sanayi uygulamalarında vazgeçilmez kılar.

Ni-Hard dökme demirler, özellikle aşındırıcı ortamlarda yüksek dayanıklılık ve uzun ömürlü performans sağlamak amacıyla üretilen bir alaşımdır. Yüksek nikel içeriği (genellikle %4-6) sayesinde, bu dökme demirler mükemmel aşınma direnci ve yüksek sıcaklık dayanıklılığı sunar. Kimyasal bileşimi, demir, karbon ve nikelin yanı sıra düşük miktarda mangan, silisyum ve fosfor içerir, bu da malzemenin dayanıklılığını artırır. Ni-Hard dökme demirlerin mikro yapısında martensit, perlit ve karbür fazları bulunur, bu da onlara yüksek sertlik, darbe direnci ve işlenebilirlik kazandırır. Bu özellikleri, Ni-Hard dökme demirleri taş kırma makineleri, çimento fabrikaları, maden işleme ekipmanları gibi zorlu endüstriyel uygulamalarda vazgeçilmez kılar.

Kimyasal Bileşim ve Yapı

Ni-Hard dökme demirlerin kimyasal bileşimi, demir, karbon ve nikel dışında, düşük miktarda mangan, silisyum ve fosfor da içerebilir. Nikel, malzemenin mekanik özelliklerini ve yüksek sıcaklık dayanımını artırırken, aynı zamanda nikel içeriği sayesinde malzemenin daha homojen bir mikro yapıya sahip olmasını sağlar. Ni-Hard dökme demirlerin mikro yapısı, genellikle martensit, perlit ve karbür fazlarının bir kombinasyonunu içerir. Bu yapı, malzemeye yüksek sertlik, aşınma direnci ve darbe dayanıklılığı sağlar.

Fiziksel Özellikler

Ni-Hard dökme demirler, yüksek sertlikleri ve aşınma direncine sahip olmalarıyla bilinirler. Bu özellikler, onları özellikle taş kırma makineleri, çimento fabrikaları, maden işleme makineleri gibi ağır sanayi makinelerinde kullanmaya uygun hale getirir. Ayrıca, Ni-Hard dökme demirler, yüksek sıcaklık dayanımı ve oksidasyona karşı direnç sunarak, zorlu çalışma koşullarında bile yüksek performans sergiler. Nikelin katkısı, malzemeye daha iyi bir işlenebilirlik ve daha az gevrek olma eğilimi kazandırır, bu da onları belirli üretim süreçlerinde avantajlı kılar.

Isıl İşlem ve Performans

Ni-Hard dökme demirler, yüksek sertlik ve dayanıklılık sağlamak için ısıl işlem süreçlerinden geçebilir. Sertleştirme ve tavlama işlemleri, bu malzemenin mekanik özelliklerini artırarak, yüzey sertliğini ve iç yapısını optimize eder. Isıl işlem, aynı zamanda malzemenin darbe dayanıklılığını da artırır ve böylece özellikle aşındırıcı yüzeylere karşı daha dayanıklı hale getirir. Ni-Hard dökme demirlerin işlenebilirliği, ısıl işlemle daha da iyileştirilebilir, bu da onları daha karmaşık şekillerde kullanmayı mümkün kılar.

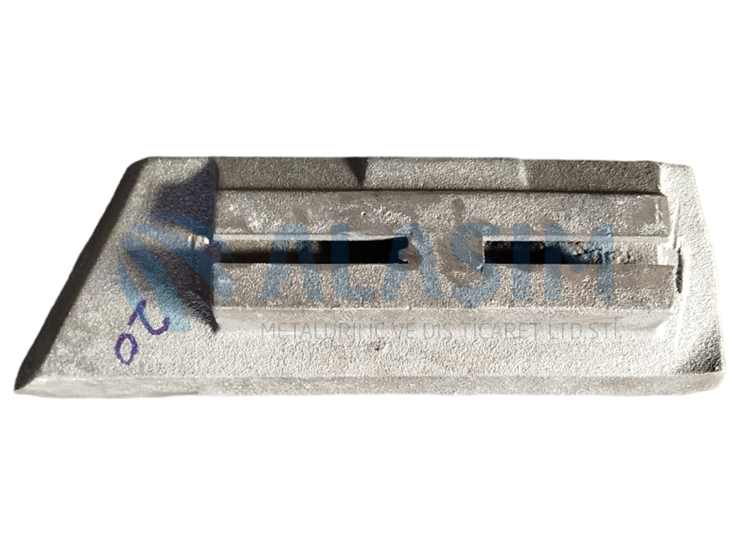

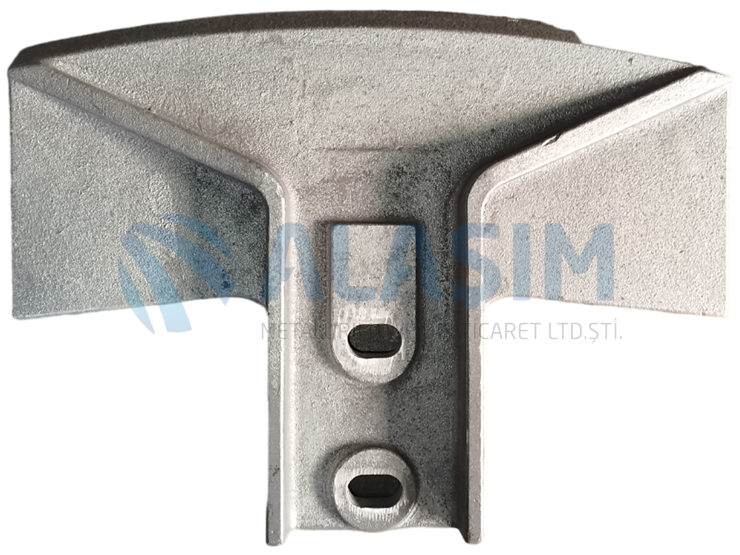

Kullanım Alanları

Ni-Hard dökme demirler, aşındırıcı ortamlarda çalışan ve yüksek mekanik yük taşıyan makineler için yaygın olarak kullanılır. Bu alaşım, taş kırma makineleri, maden işleme ekipmanları, çimento üretim tesisleri, değirmenler ve taşıma sistemleri gibi uygulamalarda öne çıkar. Ni-Hard dökme demirlerin yüksek aşınma direnci ve dayanıklılığı, onları bu tür ağır sanayi makinelerinde, özellikle uzun süreli operasyonlarda tercih edilen malzemeler yapar. Ayrıca, tarım makineleri, değirmen bıçakları ve kamyon ekipmanları gibi daha az aşındırıcı ortamlarda da kullanılabilir.

Avantajlar ve Zorluklar

Ni-Hard dökme demirlerin en belirgin avantajı, aşınmaya karşı mükemmel dirençleri ve yüksek sıcaklık dayanıklılıklarıdır. Ayrıca, bu malzeme, uygun ısıl işlemle yüksek sertlik ve dayanıklılık sağlayarak, uzun ömürlü ve verimli kullanım sunar. Ancak, Ni-Hard dökme demirler, yüksek sertlikleri nedeniyle işlenmesi ve şekillendirilmesi daha zor olabilir, bu nedenle üretim sürecinde dikkatli bir planlama ve uzmanlık gereklidir. Malzemenin dayanıklılığı, doğru tasarım ve üretim teknikleriyle birleştirildiğinde, oldukça verimli ve ekonomik sonuçlar elde edilebilir.